Champs d'application du broyeur à barres

Les broyeurs à barres sont largement utilisés pour les mines, le ciment, les produits à base de silicate, les scories d'acier, les matériaux de construction, les matériaux réfractaires, les engrais, le verre, la céramique et d'autres matériaux.

Utilisé pour le broyage de minerai de métal rare

Le broyeur à barres est appliqué à la séparation par gravité ou à l'usine de séparation magnétique du minerai d'étain de tungstène et d'autres minerais de métaux rares pour éviter -concassage.

Dans la première étape de broyage

La capacité de production sera plus grande et l'efficacité sera plus élevée si le Le broyeur à barres est utilisé pour l'équipement de broyage de première étape pour broyer des matériaux de 20 ~ 6 mm à 3 ~ 1 mm dans le processus de broyage en deux étapes.

Le concasseur à cône peut être remplacé pour le concassage fin

Le concasseur à cône à tête courte peut être remplacé par le broyeur à barres pour le concassage fin dans certains cas. L'utilisation de la tige du broyeur à barres est plus simple et moins chère qu'un circuit fermé formé par le concasseur à cône à tête courte et le tamis lors du traitement de minerais mous de 19-25 mm (ou même 32 mm) à 6-10 mesh (en particulier les minerais visqueux).< /p>

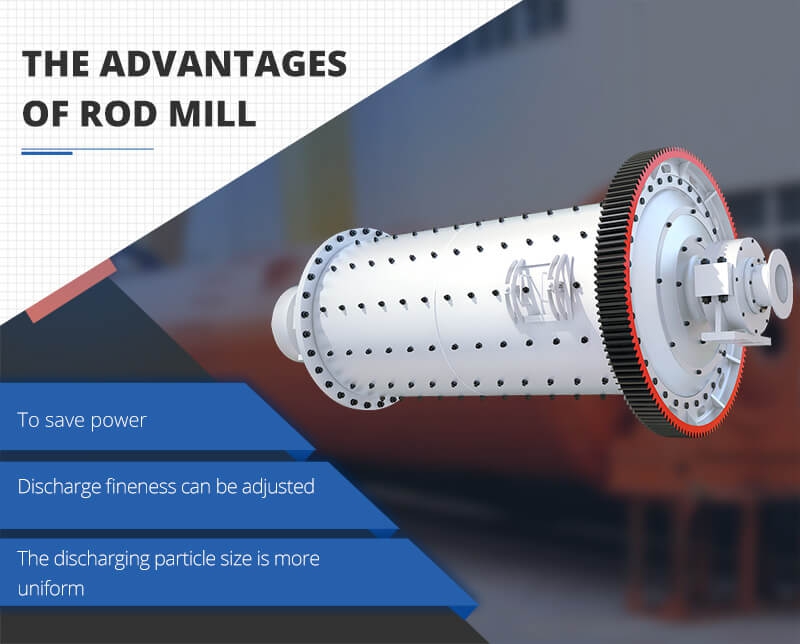

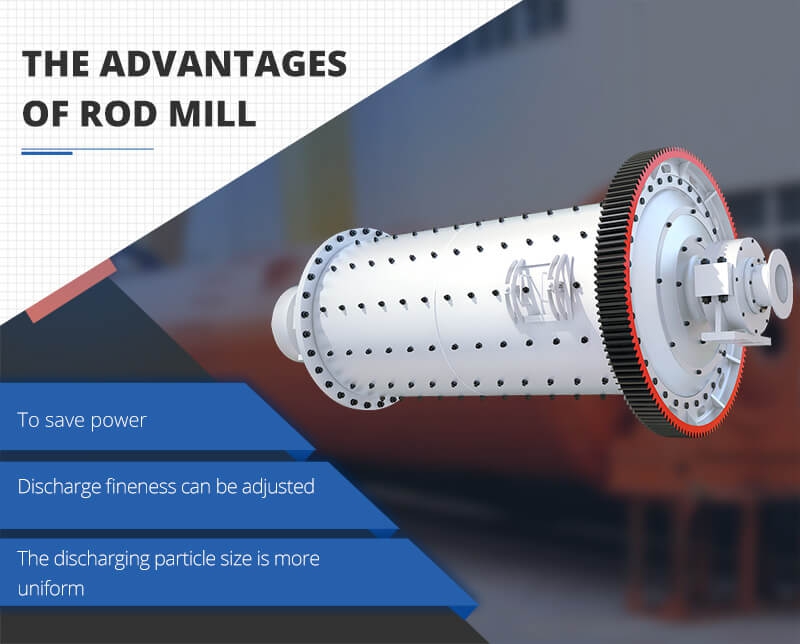

Avantages du broyeur à barres

Les tiges ont un effet d'écran sur les matériaux en mouvement, ce qui peut faire en sorte que le matériau à grosses particules soit soulevé à la position haute de chaque couche et concentré à l'endroit avec une forte capacité de concassage. Par conséquent, une efficacité de travail élevée et une faible consommation d'énergie sont obtenues.

Peu de surécrasement

Il est d'abord broyé en particules grossières et ensuite broyé en plus petites lorsque le minerai est broyé par les tiges d'acier, ce qui réduit le risque de sur-écrasement.

La surface de contact du broyeur à boulets traditionnel est changée en les revêtements du broyeur à barres entrent en contact avec le broyeur à barres.

Les particules grossières sont prises en sandwich entre les tiges et le revêtement lorsque la tige tourne et monte avec le revêtement, ce qui fait que les particules fines passer à travers l'espace des tiges, ce qui est propice au broyage des particules grossières, de sorte que les particules grossières sont concentrées à l'endroit où le milieu de broyage frappe. Il convient donc aux minerais de dureté différente (dureté Mohs 5,5 ~ 12) en raison d'un broyeur à barres de broyage plus uniforme et plus léger.

Il y a deux dispositifs qui fonctionnent en même temps est un dispositif de contrôle de la finesse et un dispositif de criblage pour la décharge à l'intérieur du broyeur à barres, de sorte que la taille des particules de le matériau produit par le broyeur à barres peut être ajusté en fonction des besoins de l'utilisateur.

La taille des particules broyées peut être assurée efficacement car des particules minérales plus petites peuvent être obtenues en ajustant la taille.

>

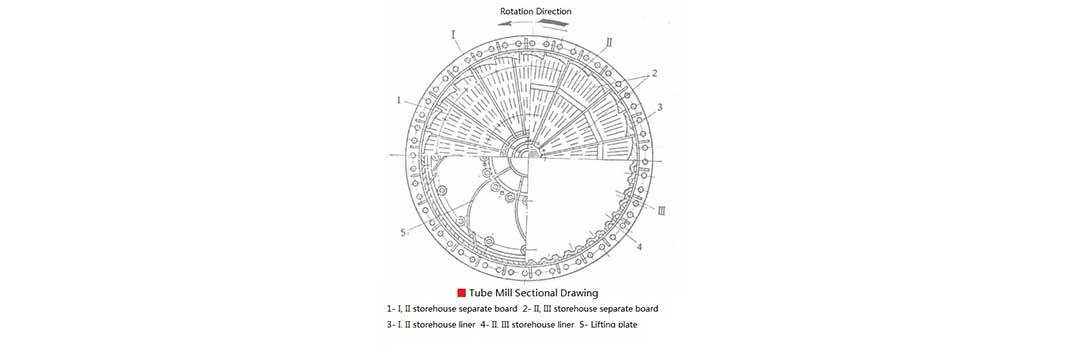

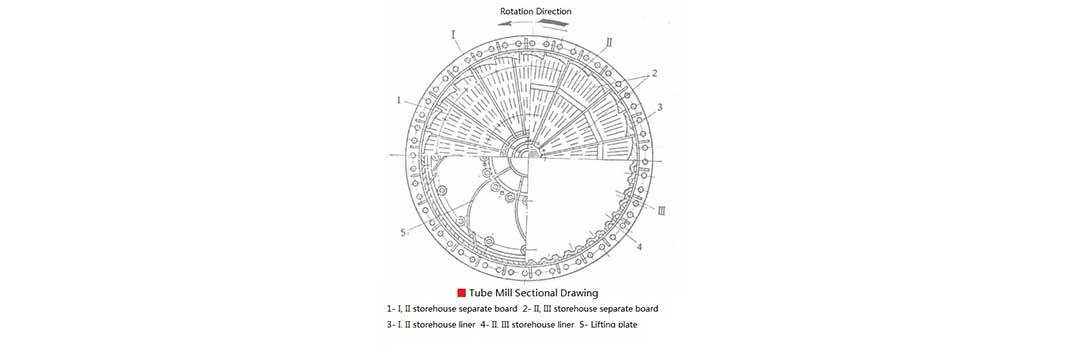

Structure et principe de fonctionnement du broyeur à barres

Le broyeur à barres est entraîné par le moteur à travers le réducteur et le grand engrenage environnant ou par le moteur synchrone à basse vitesse directement à travers l'engrenage environnant pour entraîner la rotation de la coque. La coquille est équipée de la tige d'acier de milieu de broyage appropriée. Sous l'action de la force centrifuge et de la force de friction, le milieu de broyage est soulevé à une certaine hauteur et tombe à l'état de chute ou de décharge. Le matériau de broyage est continuellement dans la coquille par le chargeur de minerai et est écrasé par le milieu de broyage en mouvement, le produit est déchargé hors de la machine par le débordement et la force continue du minerai, de manière à effectuer la prochaine étape de travail.< /p>

Caractéristiques du broyeur à barres

La tige d'acier d'un diamètre de 50-100 mm, qui est généralement en acier à haute teneur en carbone (contenant 0,8 % à 1 % de carbone) est utilisé comme milieu de broyage. La longueur de la tige d'acier est de 25 à 50 mm plus courte que celle de la coque.

La quantité de charge de la tige est d'environ 35 % à 45 % du volume effectif de le moulin à barres. Le plan horizontal de la tige est d'environ 100 à 200 mm sous l'axe central de la coque.

Le rapport de la longueur du broyeur à barres au diamètre est généralement de 1,5 à 2,0 , la surface intérieure de la doublure sur le couvercle d'extrémité doit être un plan vertical. Le but est d'empêcher et de réduire le mouvement chaotique, la flexion et la rupture de la tige d'acier dans le cylindre pour garantir que la tige d'acier se déplace régulièrement.

Il n'est pas nécessaire de utilisez une plaque de grille pour le déchargement du minerai, mais le type à débordement et le type ouvert sont nécessaires pour le déchargement ; le diamètre du tourillon creux de l'extrémité de déchargement est généralement supérieur à celui d'un broyeur à boulets de même taille.

Pour un même cahier des charges, la vitesse de rotation du broyeur à barres est plus faible que la vitesse de travail du broyeur à boulets, de sorte que le milieu à l'intérieur est dans l'état en pente.

English

English  日本語

日本語  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  română

română  Nederland

Nederland  日本語

日本語